2025-05-30

作者:邢培培

在浩瀚的追光之旅中

每一顆星辰都閃耀著獨特的光芒

于筑夢的偉大征途上

每一位通威人都是前行路上的燈塔

他們是以勤勉鑄就輝煌的匠心者

他們是用汗水澆灌希望的耕耘者

他們是以智慧點亮未來的追光者

他們是用責任撐起天空的擔當者

榜樣不遙遠,力量在身邊

讓我們攜手并進

從他們的故事中汲取力量

讓榜樣之光

照亮你我前行的道路

本期

《通威人 | 身邊的榜樣》

一起了解

通威太陽能科技南通基地

組件三廠生產部A班的奮斗故事

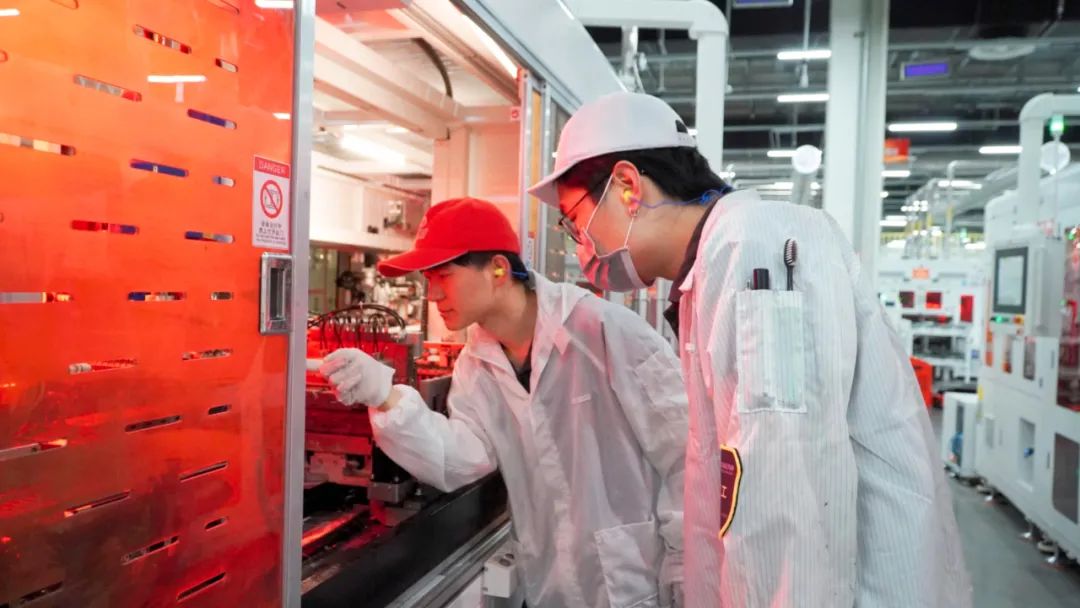

在通威太陽能科技南通基地

組件三廠車間

劃焊作為組件生產的核心環節

承載著電池片高效互聯與可靠封裝的重任

從串焊機的節奏把控

到疊層工位的質量防線

生產部A班劃焊L7-L10#的團隊成員

在毫厘之間探索技術極限

用數據突破詮釋質量承諾

班組合影

01

從“產能至上”到“安全第一”

班組長白景旋是一位00后小將

2024年至今

他帶領團隊5次斬獲月度五型班組榮譽

談及自己的工作經歷

白景旋幽默地將其比作一場進階游戲

從內蒙古來到江海之濱

工作平臺也從小廠躍升至頭部大廠

每一次轉變

都像是在游戲中解鎖新關卡

點亮新技能

也讓他得以眺望更廣闊的職業天地

2023年

22歲的白景旋初入通威太陽能科技

公司在標準化

安全管理等方面的高要求

猶如一陣強勁的革新之風

迅速吹進他的工作理念里

白景旋處理廢棄刀片

剛入職的時候

白景旋腦子里還留著

“產能第一”的固有思維

但在一次安全教育培訓的模擬案例中

他受到了極大的震撼

這個模擬案例顯示了

當時焊機區域突發裁切機異常爆件

滿地都是碎玻璃

而一位員工在未停機狀態下

就貿然進去作業

那時裁切機距離他的腦袋

不到5厘米

稍有偏移

后果不堪設想

這次案例模擬

讓白景旋深刻認識到

所有產能都是1后面的0

安全才是那個至關重要的1

沒有安全作為堅實基礎

一切都是空談

班組始終將班前會

視為安全管理的第一道重要關口

在會上

白景旋詳細布置當班的安全和生產任務

切實增強班前會的針對性與實效性

針對重點崗位人員

班組常態化開展安全風險辨識

事故案例宣導

安全承諾等教育活動

通過持續不斷地學習與強化

逐步提升班組全體人員的安全意識

讓安全理念深深扎根于每個人心中

細節決定成敗

在班組安全管理上更是如此

步入作業區域

可見工具架上擺放著

利用電池片紅色紙板

自制的膠帶機刀片回收盒

盒身醒目地標注“廢棄刀片放置處”

通過可視化標簽和專用紅色回收區

有效杜絕了廢棄刀片隨意丟棄

引發的劃傷風險

讓安全管理從細微處發力

滲透進生產的每個環節

為員工筑起一道無形卻堅實的安全屏障

班組日常帶教

02

從“個人成長”到“匠心傳承”

在業務需求快速變化的當下

班組人員根據生產任務進行動態重組

如今的班組里

既有經驗豐富的元老級員工

也有從各基地調動

帶來不同經驗思路的支援員工

還有剛入職不久

朝氣蓬勃的新生力量

在這樣多元的團隊里

傳承與發展成為永恒的主題

2023年11月

白景旋回歸南通基地

并被調至新線體帶線爬產

擺在他面前的是支“四拼部隊”

有其他線體因生產調整富余的員工

有從合肥基地調回的員工

有負責線下5S工作轉崗而來的員工

還有剛入職不久的新員工

這些員工技能水平參差不齊

帶線難度可想而知

面對如此棘手的局面

班組長白景旋迅速做出決策

通過了解員工對崗位的認知度

以及員工的性格來進行適合的崗位分配

他總是手把手耐心教

面對面細致講

毫無保留地將經驗與技巧傳授給組員

同時他積極協調工藝設備同事

對員工作業手法和注意事項

開展一輪又一輪培訓

在大家的共同努力下

僅僅2天所有員工均已熟練掌握

崗位作業方式和操作手法

歷經11天

產能成功突破2000+(72版型)

最終一路飆升

突破2500+(72版型)

白景旋回憶起

曾跟自己一起并肩作戰的伙伴靳落塵

他之前是一名5S員工

后來調動到班組后

在日常工作中

執行力特別強

工作效率高

去年已經晉升為班組長

能夠獨立帶線了

白景旋在2024年作為部門代表

參加人才培養的青藍計劃

輸出帶教經驗與成果

榮獲優秀帶教部門的榮譽

在他的帶領下

班組內逐漸形成

“老帶新、強帶弱、技術帶管理”的培養體系

在日復一日的實踐中

默默傳承著寶貴的工匠精神

讓團隊的力量在傳承中不斷壯大

在發展中持續升華

跨部門培訓

03

從“點滴創新”到“價值創造”

只要有心

處處皆有降本的亮點

這句口號激勵著

每一位成員積極投身

降本增效的實踐中

負責串返的孫婉婷

便是一位善于捕捉關鍵細節的有心人

在日常工作中

她敏銳地發現電池片與金屬料盒發生摩擦

而這看似微小的摩擦

卻會導致電池片表面出現劃痕損傷

降低電池的性能與品質

于是她使用高溫布

包裹料盒的“土辦法”降低摩擦

有效避免在排串等操作過程中電池片被劃傷

這一創新做法通過標準化操作流程

迅速推廣至全車間

不僅提高了產品質量

還為公司節省了

大量因電池片損傷而產生的潛在成本

班組在生產過程中還關注到

一道裁切機和二道裁切機換料時

膠膜尾料與料頭熔接的接頭機器會吐料處理

每卷膠膜換料產生1.5平方米左右的料

日積月累

退廢膠膜數量可觀

造成了嚴重的物料浪費

班組人員齊心協力

共同探討解決方案

最終發現可以通過

開啟裁切機的接頭鋪設功能

將換料的接頭正常鋪設

這一小小的創新調整

提高了膠膜物料的利用率

減少了報廢膠膜的產生

有效節約物料成本

單班一鋪二鋪共計消耗26卷膠膜

每天可節約78㎡的膠膜

單線每年可節約膠膜成本18萬元

當精益求精成為工作常態

量變終將引發質變

這些微小的改善背后是

無數細節優化的疊加效應

這支扎根生產一線的團隊

從細微處著眼

從點滴處入手

用他們日積月累的智慧結晶

在降本增效的長跑中跑出了“加速度”